3D打印技术的横空出世,给制药业带来的一个重要好处是可以根据每位患者的需求定制治疗方案。

用于治疗癫痫的左乙拉西坦速释片(Spritam)就应用了3D打印技术。儿科患者的治疗剂量在服药后的几周逐渐增加,通过3D打印技术的灵活性来制备片剂,可以很容易地设计成患者所需的剂量,让这个难题迎刃而解。

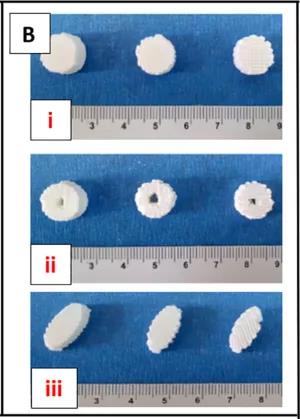

三种不同形状左乙拉西坦片

昨天的文章,我们主要介绍了选择性激光烧结(SLS)、光固化成型(SLA)以及熔融沉积成型(FDM)三种3D打印制剂技术,本文我们继续来学习半固体挤出成型(SSE)、喷墨成型打印(IJP)这两种技术,最后总结一下3D打印技术的应用优势以及劣势。

半固体挤出成型(SSE)

(1)半固体挤出成型技术介绍

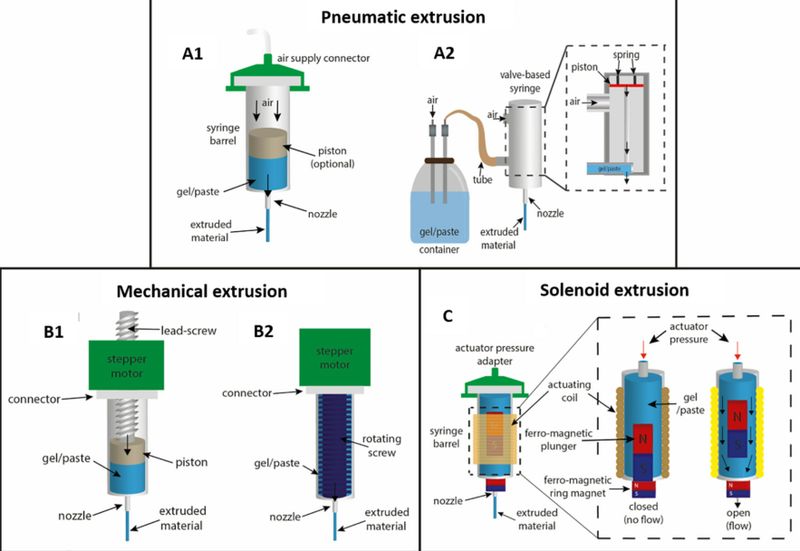

半固体挤出成型与前文介绍的熔融沉积成型都属于挤出成型技术。半固体挤出成型打印技术一般通过类似于注射器的工具头逐层沉积具有一定粘度的半固体起始物料。

半固体挤压成型技术机理

与其他3D打印技术类似,半固体挤出成型打印过程也是先使用计算机辅助设计CAD软件生成所需的3D模型结构,然后将其转换为.stl文件并随后加载到打印机设备。如果需要对最终产品进行任何更改,只需修改起始CAD文件即可实现。

由于整个过程由计算机控制,因此减少了生产时间、生产成本以及需要的实验人员数量,这是3D打印技术与传统制造过程相比的主要优势之一。

虽然半固体挤压成型打印不需要很高的温度,但挤压要求的材料是凝胶或糊状的,这意味着在干燥环境中,打印片剂可能会发生收缩或变形。

(2)半固体挤出成型打印工艺参数

喷嘴直径:在打印过程中,凝胶或膏体通过注射器底部的喷嘴被挤出,喷嘴的直径是影响打印精度的重要参数。一般的原则是选择最小直径的喷嘴,使材料易于挤压,并建立一个具有高分辨率和光滑表面的对象。较大直径的喷嘴可以挤出均匀的线,但是分辨率以及打印精度较低。

另一方面,如果使用直径较大的喷嘴,坍塌的风险较低,而对于较小直径的喷嘴,喷嘴堵塞的风险更高,导致物料挤压线条不均匀,这可能会降低产品的稳定性。并且,当使用小直径的喷嘴时,所需的打印时间会大大增加。

喷嘴移动速度及挤出速度:喷嘴移动速度和挤压速度也是影响半固体挤出成型3D打印的重要因素。一般来说,提高喷嘴移动速度可以产生直径较小的挤出细丝,但是过快的速度也可能导致挤出细丝不连续。

相反,低喷嘴移动速度可能会导致挤出细丝较粗。

对于挤出速度,较大的挤出速度可以产生更大的挤出细丝直径,而低挤出速度可能产生一定的物料沉积。

打印温度:打印温度是另一个比较重要的参数,因为打印材料的粘度与温度直接相关。

在打印之前,注射器内的混合物被加热,直到它达到足够的粘度以通过喷嘴挤出。

然而,如果温度过高,物料就会过度液化,导致粘度较低,从而无法保持形状,而且过高的打印温度也可能导致物料过度挤出,无法控制流动方式。

如果温度太低,物料就会太粘,喷嘴可能会堵塞,物料无法被挤出,也可能会损坏仪器。

喷嘴位置:喷嘴和印刷平台之间的距离必须根据材料的粘度进行校准。如果距离过远,挤出物可能堆积在喷嘴尖端,不能顺利粘附在打印平台上;而如果距离太近,则可能会导致挤出细丝粗细不均匀。

喷墨成型打印(IJP)

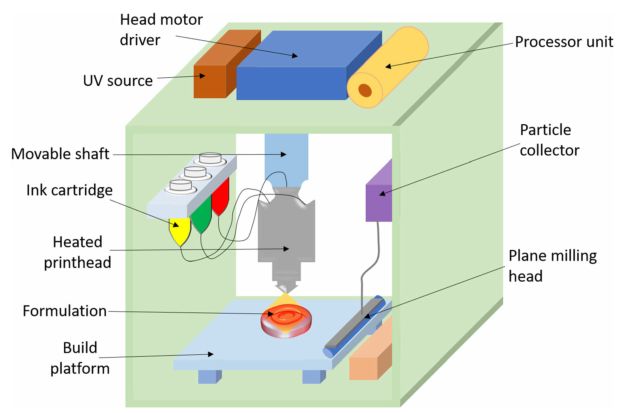

喷墨成型3D打印是将液体或“墨水”沉积到粉末床上以粘合粉末。然后降低粉末床,铺上新的粉末层,重复该过程,一层一层地粘合粉末,形成最终的几何形状。

喷墨成型3D打印技术已被广泛应用于构建不同类型的高孔隙率3D对象。下图为3D打印过程的原理图。

喷墨成型打印过程

喷墨成型打印技术可应用于粒度合适、流动性较好的粉末成型材料。起始物料应满足一定的特性,即粒径<1μm,粘度<20cp,表面张力约为50mN/m。

在喷墨成型打印中,有两种类型的打印头:连续喷墨和按需喷墨(DoD)。喷墨成型打印技术通常使用压电打印头,与热敏打印头相比,压电打印头可以更好地控制液滴的形成,因此更适合应用于产品开发。

3D打印技术优势及局限性

(1)优势

按需制造:根据病人需求,3D 打印技术可以在几分钟内轻松制造出高质量的产品。3D打印技术的按需制造在时间和材料有限的情况下尤其有用,在药物开发中可以更快实现优化,并且可以制备低稳定性药物。

剂量灵活:剂量定制在儿童中尤其有用,因为儿童的体重随年龄变化较大。个体之间因背景、代谢和需求的差异而导致的治疗差异是一个普遍存在的问题。通过3D打印技术,可以对剂量进行修改,以满足单个患者的需求。

提高药品质量:计算机辅助设计与台式打印机的结合使用,有望更好地控制3D打印中涉及的可变参数(如扫描速度、激光功率和温度等)。

此外,在大多数传统的药品处方中,造粒、研磨、压片、包衣和干燥等步骤是必不可少的,由于步骤较多,所以出现错误的可能性也会增加。而与传统制剂方法相比,通过3D打印制造产品所需的加工步骤更少。

设计灵活:制剂的宏观结构、微观结构和成分特性对药物释放有很大影响,例如,将固体制剂设计成多孔结构可以缩短崩解时间,从而增强药物释放。调整颜色、形状和味道以适应儿科人群,口腔崩解片可满足老年、儿童以及吞咽困难患者的需要。

传统的药物制造方法通常依靠相关模具的形状来确定片剂、胶囊和胶囊壳的形状,而3D打印可以根据我们对产品的设计而形成产品的最终形状。

通过设计,我们还可以控制制剂内活性成分和辅料的分布,使多种活性药物分布在不同的片层中。

(2)局限性

外观较差:一些3D打印产品的外观可能较差,某些打印技术会产生表面粗糙或不完美的打印产品,这是由于一些材料多孔导致的。

材料限制:一些3D打印技术,需要使用可能具有未知健康风险的材料。大多数获批的聚合物树脂和光聚合引发剂都有一些可疑的致癌风险,限制了这些方法在口服剂型中的使用。

高热量、能量:另一个重要的限制是一些3D打印技术需要使用激光和高温,这可能导致不稳定的药物降解。

成本较高:3D打印设备成本很高。

打印时间较长:在SLS、SLA和IJP打印中,需要像固化和干燥这样的后期打印过程,从而延长了打印的持续时间。

声明:铭研医药对所有公众号产生内容保持严谨、中立的态度。文章仅供交流学习使用。如遇到内容有误,请与我们联系进行讨论和修改。(010-65104668)